联系电话

联系电话

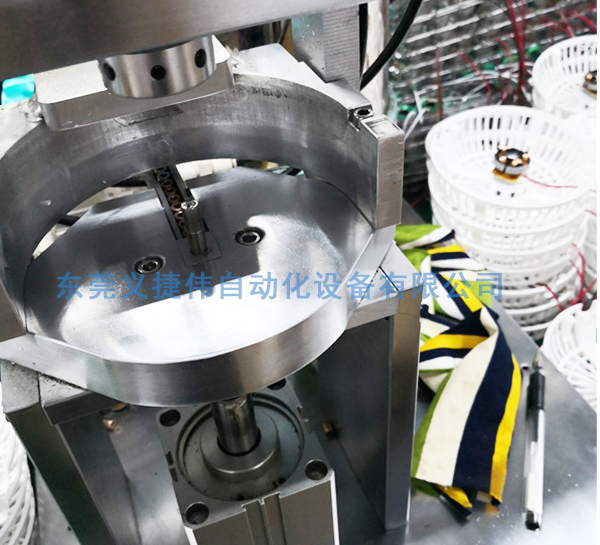

风扇组装机作为自动化装配设备,在高频次运行中可能出现各种异常情况。常见故障类型主要包括装配不到位、螺丝打滑、夹具卡滞、定位偏差、电控响应延迟等。对于这些问题,需建立系统化排查机制,以保障生产线稳定运行。

首先是机构异常。检查伺服电机、气缸、导轨、凸轮等是否存在卡顿或异响现象,观察机械手动作是否连贯,是否存在偏位卡死。结构磨损或润滑不足常是根源,建议定期添加润滑脂、紧固松动部件。

其次是电控故障。PLC响应异常、传感器误触发、信号线干扰都会导致动作失序。需逐一核对控制流程逻辑,利用人机界面监测I/O状态,关注光电、磁簧、压力传感器的反馈值,排除故障点。

第三是装配偏差。风扇装配常涉及定子、转子、风叶等组件的配合。若定位工装磨损、产品批次不一致,会导致装配不到位或干涉。此时应更换夹具,或适当调整导向结构尺寸。

软件程序问题。若近期更新了程序或换线换型,应检查是否存在程序逻辑漏洞,特别是动作切换、异常判断分支是否准确无误。定期备份程序参数可降低此类风险。

综上,风扇组装机的异常排查需从结构、电控、软件、工装等多方面入手,建立标准操作手册并定期维护,是保障设备长期稳定运行的有效手段。